Recyclage des batteries Lithium-ion : un secteur prometteur

A l’heure du développement durable et de la sobriété énergétique, les technologies lithium-ion (Li-ion) ont le vent en poupe. A l’échelle mondiale, l’Agence Internationale de l’Energie (AIE), estime à 140 millions le nombre de véhicules électriques en circulation. L’électrification des moyens de transport (voitures, utilitaires, bus, scooter) est en effet au cœur des stratégie de mobilité bas-carbone, et notamment en France [1]. Autre évolution sociétale, la multiplication des objets portables et connectés. Rien qu’en France, en 2020, il s’est vendu 16 millions de smartphones, et donc – quasiment – autant de batteries Li-ion.

Au cours de la vie de ces batteries, cycle après cycle, une couche de passivation (appelée SEI, pour Solid Electrolyte Interphase) se forme à l’interface anode-électrolyte. Les performances des cellules se dégradent et les batteries deviennent obsolètes. A défaut de réduire l’utilisation de ces équipements et de pouvoir les ré-utiliser, il va falloir recycler ces déchets, définis comme déchets dangereux selon l’article R541-8 du code de l’environnement.

Des dispositifs Li-ion chers et une réglementation en faveur d’un développement durable, principaux facteurs à l’origine de la croissance de ce marché

En Europe, la directive 2006/66/CE impose qu’au moins la moitié des matériaux contenus dans les piles et accumulateurs usagés soient recyclés. Les batteries Li-ion usagées relèvent donc d’une filière à responsabilité élargie des producteurs (REP) : les vendeurs doivent contribuer à la collecte, au recyclage et à la valorisation des batteries. Les constructeurs automobiles sont ainsi dans l’obligation d’organiser une filière de recyclage pour les batteries au lithium de leurs véhicules électriques. Plusieurs entreprises se sont spécialisées sur cette activité, portée par le prix très élevé du cobalt, critique pour la fabrication de ces batteries, puisqu’il représente 25 % du coût de la batterie [2]. Dès 2006, Umicore proposait par exemple ses services de recyclage pour les batteries Li-ion [3]. Aujourd’hui, l’entreprise belge est capable de recycler l’équivalent de 35 000 batteries de voiture par an [4]. A l’échelle mondiale, ce marché a été évalué à 1,6 milliard d’euro en 2020. Avec un taux de croissance annuel (TCAC) estimé à près de 20 %, ce marché devrait atteindre 6 milliards d’euros en 2028 [5]. Considérant le nombre croissant de voitures électriques en circulation, et la durée de vie d’environ 10 ans de ces dispositifs, d’autres industriels se sont logiquement lancés sur ce marché : les français Véolia, SNAM et Orano, les américains Retriev Technology, Interco et EcoBat, ou encore le koréen SungEel HiTech.

Quelles technologies pour recycler les batteries Li-ion ?

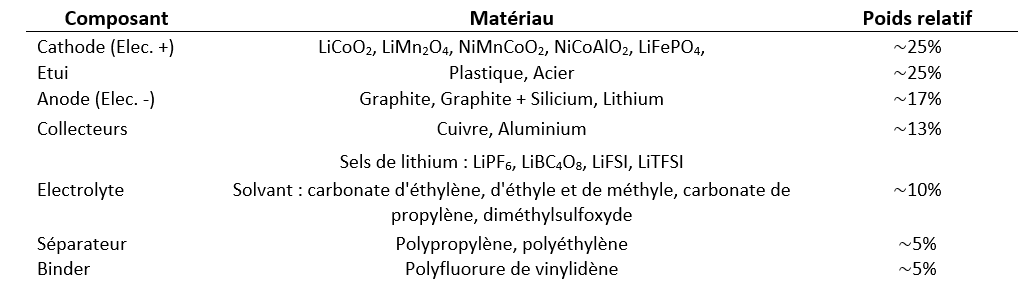

Le tableau ci-dessous classe l’ensemble des éléments d’une batterie Lithium-ion et ainsi que les matériaux les plus couramment utilisés. Le recyclage des batteries et la séparation des matériaux facilement valorisables (lithium, nickel, manganèse, cobalt) s’exposent à la très forte réactivité du lithium, à la diversité des designs, et à la compacité et complexité des dispositifs. Le recyclage de la cathode, élément le plus lourd – environ 25 % du poids – et chargée en cobalt, reste la principale cible des industriels.

Composants et matériaux utilisés dans les batteries lithium-ion, ainsi que leurs poids relatifs

Plusieurs entreprises ont développé leurs propres technologies et procédés de recyclage des batteries. Ce recyclage s’effectue via des étapes successives de transformation et séparation mécanique (broyage, tamisage, criblage, filtration), d’hydrométallurgie, de pyrométallurgie ou de lixiviation [6]. Il y a un compromis évident entre, d’un côté, la complexité du procédé, et de l’autre, la quantité et la pureté des éléments et alliages récupérés. Le plus simple est la pyrométallurgie, utilisée notamment par Umicore (Umicore Valéas™), qui consiste à faire fondre le module ou la cellule entière à des températures atteignant parfois 1450°C. Ce procédé autorise une importante capacité de traitement, mais génère des gaz toxiques et ne permet de récupérer ni les électrolytes (sels de lithium) ni le plastique. A l’opposé, l’hydrométallurgie, un procédé par voie humide aujourd’hui encore peu utilisé, permet de recycler les matériaux plastiques, l’électronique, les sels de lithium, et parfois même les solvants [6]. C’est par exemple le choix technologique de Accurec-Recycling ou de Recupyl. Ces technologies sont plus complexes, nécessitant plusieurs étapes préalables de décharge, démantèlement, déchiquetage et broyage, mais permettent une réutilisation directe des matériaux récupérés, favorisant ainsi une économie circulaire.

Les industriels développent de nouvelles technologies qui devront rapidement faire face à de nouveaux défis :

- A la recherche de meilleures performances et avec la multiplication d’équipements spécifiques, la chimie de la cathode continue de se diversifier et de se complexifier.

- La réglementation évolue et l’UE prévoit d’augmenter les seuils minimums de recyclage (95 % du cobalt, nickel et cuivre, et 70 % du lithium), mais aussi d’imposer au constructeur d’utiliser des matériaux issus de la filière recyclage.

- L’électrolyte, c’est-à-dire les sels de lithium et solvants, le séparateur, le binder en polyfluorure de vinylidène et autres matériaux plastiques sont aujourd’hui généralement perdus.

- Les procédés de transformation sont encore très complexes, énergivores, et par ailleurs polluants. Aujourd’hui, ce marché est directement porté par le cours du cobalt, très volatile.

- L’arrivée prochaine sur ce marché des batteries Li-ion des voitures électriques va challenger les capacités des industriels à recycler en grande quantité.

Le recyclage des batteries Lithium-ion est donc un marché en croissance, porté par une réglementation toujours plus ambitieuse, et qui devra s’effectuer avec des technologies et procédés sans cesse plus performants.

Références

[1] La mobilité bas-carbone, Choix technologiques, enjeux matières et opportunités industrielles, Commissariat général au développement durable, 2022.

[2] Battery technology and recycling alone will not save the electric mobility transition from future cobalt shortages, Nature communications, 2022.

[3] https://csm.umicore.com/en/battery-recycling/

[5] https://www.fortunebusinessinsights.com/industry-reports/lithium-ion-battery-recycling-market-100244

[6] A Critical Review of Lithium-Ion Battery Recycling Processes from a Circular Economy Perspective, Velaquez-Martinza and al, 2019, Batteries.

© Erdyn Consultants, novembre 2022